【壓縮機(jī)網(wǎng)】1、引言

往復(fù)式壓縮機(jī)氣缸的進(jìn)、排氣是通過氣閥來完成的。氣閥是否能按設(shè)計(jì)參數(shù)進(jìn)行進(jìn)、排氣操作,其中的一個關(guān)鍵點(diǎn)是氣閥不能漏氣。這就要求氣閥墊圈的接觸壓力在合理的范圍。如果接觸壓力太小,墊圈就起不到密封的作用;如果接觸壓力太大,又容易導(dǎo)致墊圈變形超出范圍。另一方面,壓縮機(jī)運(yùn)行過程中,墊圈接觸壓力是隨著氣閥進(jìn)、排氣的循環(huán)過程而不斷變化的,這就增加了墊圈密封的難度。考慮到墊圈接觸壓力主要由壓閥螺栓預(yù)緊力和墊圈結(jié)構(gòu)來決定,其中壓閥螺栓預(yù)緊力很容易調(diào)整而墊圈結(jié)構(gòu)一旦確定就很難更改,因此,墊圈結(jié)構(gòu)是氣閥密封設(shè)計(jì)的重點(diǎn)。

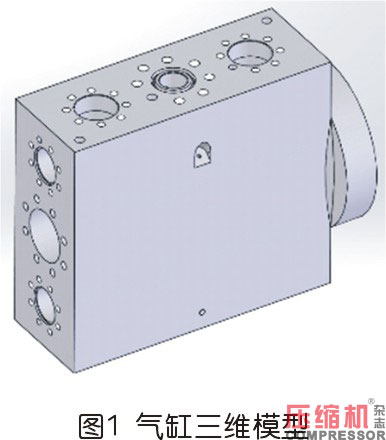

本文使用ANSYS有限元程序,對如圖1所示氣缸的兩種氣閥墊圈進(jìn)行了應(yīng)力分析。通過對比分析兩種氣閥墊圈,說明其結(jié)構(gòu)優(yōu)劣,以及優(yōu)化和改進(jìn)的方向,可為氣閥墊圈典型設(shè)計(jì)結(jié)構(gòu)提供參考依據(jù)。圖2表示了優(yōu)化前截面為近似平行四邊形的氣閥墊圈,圖3表示了優(yōu)化后截面為長方形的氣閥墊圈。

【壓縮機(jī)網(wǎng)】1、引言

往復(fù)式壓縮機(jī)氣缸的進(jìn)、排氣是通過氣閥來完成的。氣閥是否能按設(shè)計(jì)參數(shù)進(jìn)行進(jìn)、排氣操作,其中的一個關(guān)鍵點(diǎn)是氣閥不能漏氣。這就要求氣閥墊圈的接觸壓力在合理的范圍。如果接觸壓力太小,墊圈就起不到密封的作用;如果接觸壓力太大,又容易導(dǎo)致墊圈變形超出范圍。另一方面,壓縮機(jī)運(yùn)行過程中,墊圈接觸壓力是隨著氣閥進(jìn)、排氣的循環(huán)過程而不斷變化的,這就增加了墊圈密封的難度。考慮到墊圈接觸壓力主要由壓閥螺栓預(yù)緊力和墊圈結(jié)構(gòu)來決定,其中壓閥螺栓預(yù)緊力很容易調(diào)整而墊圈結(jié)構(gòu)一旦確定就很難更改,因此,墊圈結(jié)構(gòu)是氣閥密封設(shè)計(jì)的重點(diǎn)。

本文使用ANSYS有限元程序,對如圖1所示氣缸的兩種氣閥墊圈進(jìn)行了應(yīng)力分析。通過對比分析兩種氣閥墊圈,說明其結(jié)構(gòu)優(yōu)劣,以及優(yōu)化和改進(jìn)的方向,可為氣閥墊圈典型設(shè)計(jì)結(jié)構(gòu)提供參考依據(jù)。圖2表示了優(yōu)化前截面為近似平行四邊形的氣閥墊圈,圖3表示了優(yōu)化后截面為長方形的氣閥墊圈。

2、氣缸有限元分析模型

根據(jù)氣缸結(jié)構(gòu)特點(diǎn)和載荷特性,取其1/8對稱結(jié)構(gòu),用ANSYS分析程序生成有限元模型如圖4所示。該有限元模型包含了缸體、氣閥及密封墊圈。各部件的材料特性如表1所示。

2、氣缸有限元分析模型

根據(jù)氣缸結(jié)構(gòu)特點(diǎn)和載荷特性,取其1/8對稱結(jié)構(gòu),用ANSYS分析程序生成有限元模型如圖4所示。該有限元模型包含了缸體、氣閥及密封墊圈。各部件的材料特性如表1所示。

在有限元分析模型中,相對于周圍零件,氣閥墊圈尺寸較小,因此對氣閥墊圈以及和其相接觸的壓縮缸部件局部部位采用如圖5所示較細(xì)密的網(wǎng)格劃分,以捕捉到準(zhǔn)確的應(yīng)力變化。

根據(jù)氣缸分析模型結(jié)構(gòu)的對稱性,在其三個對稱面上施加對稱約束邊界條件。氣閥密封墊圈和缸體以及氣閥的兩個接觸面采用摩擦接觸,取摩擦系數(shù)0.1。其它各零件之間的接觸面均假設(shè)為無摩擦可滑動接觸。

載荷方面,分別對壓縮缸進(jìn)氣端和排氣端進(jìn)行4個不同氣壓狀況載荷分析,具體如表2所示。

在有限元分析模型中,相對于周圍零件,氣閥墊圈尺寸較小,因此對氣閥墊圈以及和其相接觸的壓縮缸部件局部部位采用如圖5所示較細(xì)密的網(wǎng)格劃分,以捕捉到準(zhǔn)確的應(yīng)力變化。

根據(jù)氣缸分析模型結(jié)構(gòu)的對稱性,在其三個對稱面上施加對稱約束邊界條件。氣閥密封墊圈和缸體以及氣閥的兩個接觸面采用摩擦接觸,取摩擦系數(shù)0.1。其它各零件之間的接觸面均假設(shè)為無摩擦可滑動接觸。

載荷方面,分別對壓縮缸進(jìn)氣端和排氣端進(jìn)行4個不同氣壓狀況載荷分析,具體如表2所示。

氣閥密封墊圈有限元分析采用四個荷載逐步加載。第一個荷載步是只加螺栓的預(yù)緊力,第二個荷載步是增加氣閥室的工作氣壓,第三個荷載步是增加壓縮缸進(jìn)氣氣壓,第四個荷載步是增加壓縮缸排氣氣壓。

3、改進(jìn)前氣閥墊圈有限元分析結(jié)果

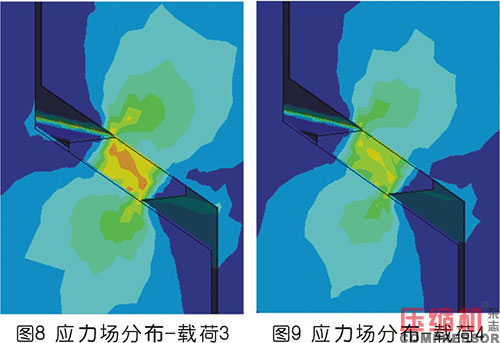

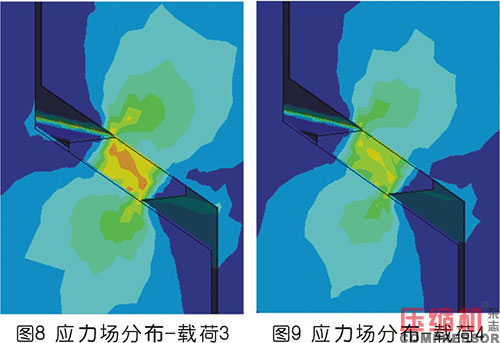

圖6至圖9顯示了改進(jìn)前排氣閥墊圈在四個載荷作用下的應(yīng)力分布圖。從圖中可以看出,墊圈的應(yīng)力分布很不均勻且隨著氣缸和排氣閥腔的壓力變化而變化。

氣閥密封墊圈有限元分析采用四個荷載逐步加載。第一個荷載步是只加螺栓的預(yù)緊力,第二個荷載步是增加氣閥室的工作氣壓,第三個荷載步是增加壓縮缸進(jìn)氣氣壓,第四個荷載步是增加壓縮缸排氣氣壓。

3、改進(jìn)前氣閥墊圈有限元分析結(jié)果

圖6至圖9顯示了改進(jìn)前排氣閥墊圈在四個載荷作用下的應(yīng)力分布圖。從圖中可以看出,墊圈的應(yīng)力分布很不均勻且隨著氣缸和排氣閥腔的壓力變化而變化。

圖10和圖11分別是排氣閥墊圈和進(jìn)氣閥墊圈在其邊緣處壓力匯總圖,以及根據(jù)ASME VIII Div. 1計(jì)算得出的最小墊圈座壓力和最小墊圈工作壓力。從圖中可以看出在載荷2時,即氣閥室工作壓力,氣缸內(nèi)常壓時,氣閥墊圈表面壓力值最大。在載荷4,即氣閥室和氣缸均為工作壓力時,氣閥墊圈表面壓力值最小。在四種載荷作用下,也就是氣缸的不同工作過程中,氣閥墊圈壓力分布都極不均勻,且局部壓力低于ASME VIII Div. 1要求的最小墊圈工作壓力,說明此墊圈設(shè)計(jì)需要優(yōu)化。

圖10和圖11分別是排氣閥墊圈和進(jìn)氣閥墊圈在其邊緣處壓力匯總圖,以及根據(jù)ASME VIII Div. 1計(jì)算得出的最小墊圈座壓力和最小墊圈工作壓力。從圖中可以看出在載荷2時,即氣閥室工作壓力,氣缸內(nèi)常壓時,氣閥墊圈表面壓力值最大。在載荷4,即氣閥室和氣缸均為工作壓力時,氣閥墊圈表面壓力值最小。在四種載荷作用下,也就是氣缸的不同工作過程中,氣閥墊圈壓力分布都極不均勻,且局部壓力低于ASME VIII Div. 1要求的最小墊圈工作壓力,說明此墊圈設(shè)計(jì)需要優(yōu)化。

4、改進(jìn)后氣閥墊圈有限元分析結(jié)果

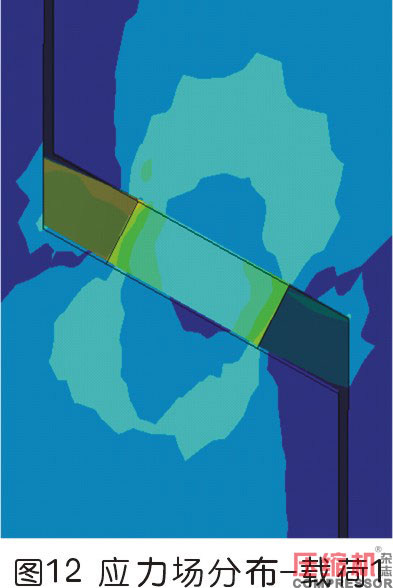

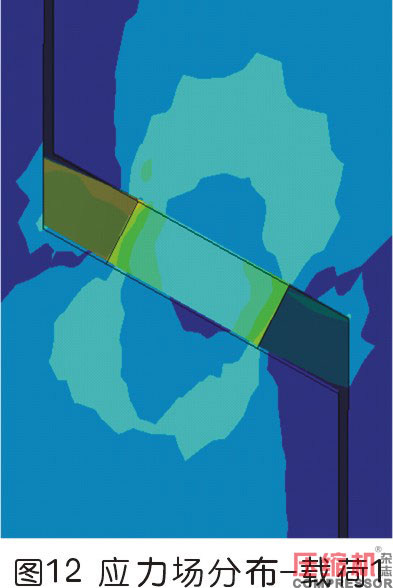

圖12至圖15顯示了改進(jìn)后排氣閥墊圈在四個載荷作用下的應(yīng)力分布圖。從圖中可以看出,墊圈的應(yīng)力分布相對較均勻,但也是隨著氣缸和排氣閥腔的壓力變化而變化。

4、改進(jìn)后氣閥墊圈有限元分析結(jié)果

圖12至圖15顯示了改進(jìn)后排氣閥墊圈在四個載荷作用下的應(yīng)力分布圖。從圖中可以看出,墊圈的應(yīng)力分布相對較均勻,但也是隨著氣缸和排氣閥腔的壓力變化而變化。

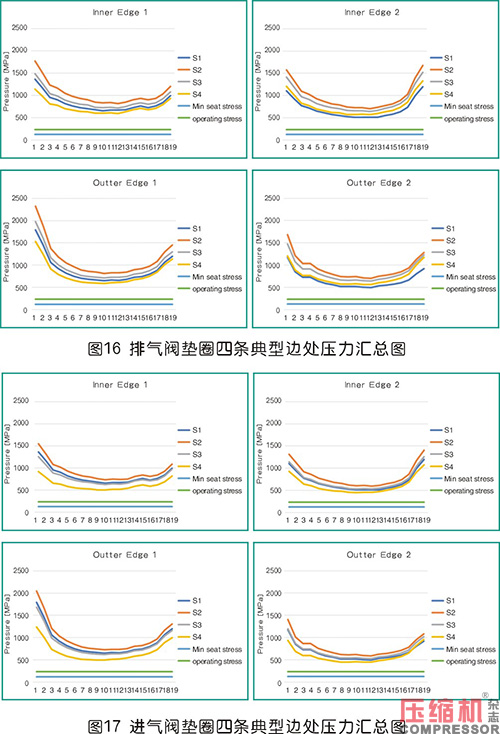

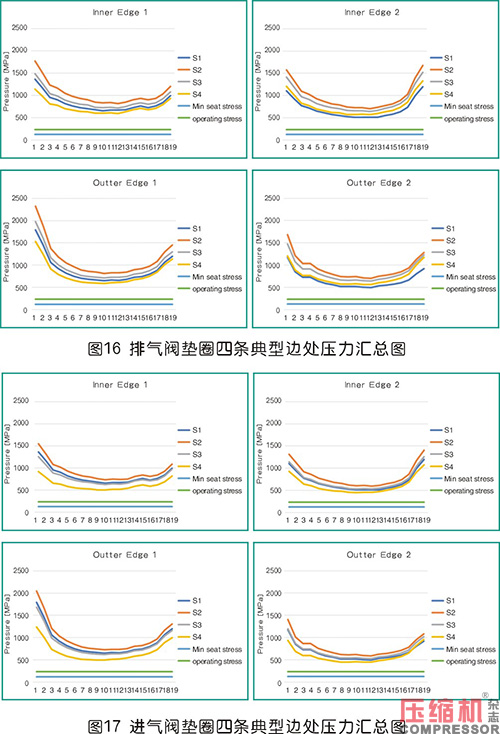

圖16和圖17分別是排氣閥墊圈和進(jìn)氣閥墊圈在其邊緣處壓力匯總圖,以及根據(jù)ASME VIII Div. 1計(jì)算得出的最小墊圈座壓力和最小墊圈工作壓力。從圖中可以看出,在四種載荷作用下,也就是氣缸的不同工作過程中,氣閥墊圈壓力均高于ASME VIII Div. 1要求的最小墊圈工作壓力且其壓力分布不均勻性較改進(jìn)前得到了極大的改善,說明此墊圈優(yōu)化設(shè)計(jì)是有效的。

圖16和圖17分別是排氣閥墊圈和進(jìn)氣閥墊圈在其邊緣處壓力匯總圖,以及根據(jù)ASME VIII Div. 1計(jì)算得出的最小墊圈座壓力和最小墊圈工作壓力。從圖中可以看出,在四種載荷作用下,也就是氣缸的不同工作過程中,氣閥墊圈壓力均高于ASME VIII Div. 1要求的最小墊圈工作壓力且其壓力分布不均勻性較改進(jìn)前得到了極大的改善,說明此墊圈優(yōu)化設(shè)計(jì)是有效的。

4、分析結(jié)果討論

氣閥密封墊圈接觸表面合適的壓力是保證氣密性的必要條件。工作時墊圈接觸面壓力要高于ASME VIII Div 1要求的最低座壓壓力和根據(jù)氣閥氣壓計(jì)算出的最低工作壓力。

改進(jìn)前模型中墊圈兩接觸面的壓力分布極不均勻,在前沿邊處(鈍角處)的壓力顯著升高,遠(yuǎn)高于墊圈材料的屈服強(qiáng)度,會有塑性變形出現(xiàn)。且局部壓力低于密封需求的最小墊圈工作壓力,不滿足氣閥墊圈設(shè)計(jì)要求。

改進(jìn)后的墊圈形狀切除了橫截面銳角部分,橫截面從平行四邊形改變?yōu)殚L方形,減少了前沿邊處(鈍角處)的應(yīng)力,并且增加了墊圈接觸面寬度,接觸面壓力比較均勻且滿足ASME VIII Div 1要求的最低座壓壓力和最低工作壓力,滿足氣閥墊圈設(shè)計(jì)要求。

5、結(jié)論

本文采用ANSYS有限元程序,對往復(fù)式壓縮機(jī)氣缸氣閥墊圈進(jìn)行了應(yīng)力分析和設(shè)計(jì)優(yōu)化。分析結(jié)果表明,在氣閥工作過程中,墊圈接觸壓力不斷變化。通過對墊圈結(jié)構(gòu)設(shè)計(jì)進(jìn)行改進(jìn),其接觸壓力可以滿足氣閥密封要求且壓力分布較均勻,可為氣閥墊圈結(jié)構(gòu)典型設(shè)計(jì)提供技術(shù)參考依據(jù)。

參考文獻(xiàn)

1. C. Lee, K. Chiang, W. Chen, Rong. Chen, Design and Analysis of Gasket Sealing of Cylinder Head under Engine Operation Conditions, Finite Elements in Analysis and Design, 2005, 41, 1160-1174

2. S.W. Chyuan, Finite element simulation of a twin-cam 16-valve cylinder structure, Finite Elements Analysis and Design, 2000, 35, 199–212.

3. M. Krishna, M. Shunmugam, N. Prasad, A study on the sealing performance of bolted flange joints with gaskets using finite element analysis, International Journal of Pressure Vessels and Piping, 2007, 84(6), 349-357

4. A. Kadam and S. Ingale, Experimental and Numerical Analysis of Effect of Washer Size and Preload on Strength of Double Lap Double Bolted GFRP-To-Steel Joint, International Journal of Science and Research, 2017, 6(6), 2397-2402

5. ANSYS User Manual, 2016. 6. ASME Boiler & Pressure Vessel Code VIII, Div. 1, New York: ASME, 2001.

4、分析結(jié)果討論

氣閥密封墊圈接觸表面合適的壓力是保證氣密性的必要條件。工作時墊圈接觸面壓力要高于ASME VIII Div 1要求的最低座壓壓力和根據(jù)氣閥氣壓計(jì)算出的最低工作壓力。

改進(jìn)前模型中墊圈兩接觸面的壓力分布極不均勻,在前沿邊處(鈍角處)的壓力顯著升高,遠(yuǎn)高于墊圈材料的屈服強(qiáng)度,會有塑性變形出現(xiàn)。且局部壓力低于密封需求的最小墊圈工作壓力,不滿足氣閥墊圈設(shè)計(jì)要求。

改進(jìn)后的墊圈形狀切除了橫截面銳角部分,橫截面從平行四邊形改變?yōu)殚L方形,減少了前沿邊處(鈍角處)的應(yīng)力,并且增加了墊圈接觸面寬度,接觸面壓力比較均勻且滿足ASME VIII Div 1要求的最低座壓壓力和最低工作壓力,滿足氣閥墊圈設(shè)計(jì)要求。

5、結(jié)論

本文采用ANSYS有限元程序,對往復(fù)式壓縮機(jī)氣缸氣閥墊圈進(jìn)行了應(yīng)力分析和設(shè)計(jì)優(yōu)化。分析結(jié)果表明,在氣閥工作過程中,墊圈接觸壓力不斷變化。通過對墊圈結(jié)構(gòu)設(shè)計(jì)進(jìn)行改進(jìn),其接觸壓力可以滿足氣閥密封要求且壓力分布較均勻,可為氣閥墊圈結(jié)構(gòu)典型設(shè)計(jì)提供技術(shù)參考依據(jù)。

參考文獻(xiàn)

1. C. Lee, K. Chiang, W. Chen, Rong. Chen, Design and Analysis of Gasket Sealing of Cylinder Head under Engine Operation Conditions, Finite Elements in Analysis and Design, 2005, 41, 1160-1174

2. S.W. Chyuan, Finite element simulation of a twin-cam 16-valve cylinder structure, Finite Elements Analysis and Design, 2000, 35, 199–212.

3. M. Krishna, M. Shunmugam, N. Prasad, A study on the sealing performance of bolted flange joints with gaskets using finite element analysis, International Journal of Pressure Vessels and Piping, 2007, 84(6), 349-357

4. A. Kadam and S. Ingale, Experimental and Numerical Analysis of Effect of Washer Size and Preload on Strength of Double Lap Double Bolted GFRP-To-Steel Joint, International Journal of Science and Research, 2017, 6(6), 2397-2402

5. ANSYS User Manual, 2016. 6. ASME Boiler & Pressure Vessel Code VIII, Div. 1, New York: ASME, 2001.

來源:本站原創(chuàng)

往復(fù)式壓縮機(jī)氣缸的進(jìn)、排氣是通過氣閥來完成的。氣閥是否能按設(shè)計(jì)參數(shù)進(jìn)行進(jìn)、排氣操作,其中的一個關(guān)鍵點(diǎn)是氣閥不能漏氣。這就要求氣閥墊圈的接觸壓力在合理的范圍。如果接觸壓力太小,墊圈就起不到密封的作用;如果接觸壓力太大,又容易導(dǎo)致墊圈變形超出范圍。另一方面,壓縮機(jī)運(yùn)行過程中,墊圈接觸壓力是隨著氣閥進(jìn)、排氣的循環(huán)過程而不斷變化的,這就增加了墊圈密封的難度。考慮到墊圈接觸壓力主要由壓閥螺栓預(yù)緊力和墊圈結(jié)構(gòu)來決定,其中壓閥螺栓預(yù)緊力很容易調(diào)整而墊圈結(jié)構(gòu)一旦確定就很難更改,因此,墊圈結(jié)構(gòu)是氣閥密封設(shè)計(jì)的重點(diǎn)。

本文使用ANSYS有限元程序,對如圖1所示氣缸的兩種氣閥墊圈進(jìn)行了應(yīng)力分析。通過對比分析兩種氣閥墊圈,說明其結(jié)構(gòu)優(yōu)劣,以及優(yōu)化和改進(jìn)的方向,可為氣閥墊圈典型設(shè)計(jì)結(jié)構(gòu)提供參考依據(jù)。圖2表示了優(yōu)化前截面為近似平行四邊形的氣閥墊圈,圖3表示了優(yōu)化后截面為長方形的氣閥墊圈。

2、氣缸有限元分析模型

根據(jù)氣缸結(jié)構(gòu)特點(diǎn)和載荷特性,取其1/8對稱結(jié)構(gòu),用ANSYS分析程序生成有限元模型如圖4所示。該有限元模型包含了缸體、氣閥及密封墊圈。各部件的材料特性如表1所示。

在有限元分析模型中,相對于周圍零件,氣閥墊圈尺寸較小,因此對氣閥墊圈以及和其相接觸的壓縮缸部件局部部位采用如圖5所示較細(xì)密的網(wǎng)格劃分,以捕捉到準(zhǔn)確的應(yīng)力變化。

根據(jù)氣缸分析模型結(jié)構(gòu)的對稱性,在其三個對稱面上施加對稱約束邊界條件。氣閥密封墊圈和缸體以及氣閥的兩個接觸面采用摩擦接觸,取摩擦系數(shù)0.1。其它各零件之間的接觸面均假設(shè)為無摩擦可滑動接觸。

載荷方面,分別對壓縮缸進(jìn)氣端和排氣端進(jìn)行4個不同氣壓狀況載荷分析,具體如表2所示。

氣閥密封墊圈有限元分析采用四個荷載逐步加載。第一個荷載步是只加螺栓的預(yù)緊力,第二個荷載步是增加氣閥室的工作氣壓,第三個荷載步是增加壓縮缸進(jìn)氣氣壓,第四個荷載步是增加壓縮缸排氣氣壓。

3、改進(jìn)前氣閥墊圈有限元分析結(jié)果

圖6至圖9顯示了改進(jìn)前排氣閥墊圈在四個載荷作用下的應(yīng)力分布圖。從圖中可以看出,墊圈的應(yīng)力分布很不均勻且隨著氣缸和排氣閥腔的壓力變化而變化。

圖10和圖11分別是排氣閥墊圈和進(jìn)氣閥墊圈在其邊緣處壓力匯總圖,以及根據(jù)ASME VIII Div. 1計(jì)算得出的最小墊圈座壓力和最小墊圈工作壓力。從圖中可以看出在載荷2時,即氣閥室工作壓力,氣缸內(nèi)常壓時,氣閥墊圈表面壓力值最大。在載荷4,即氣閥室和氣缸均為工作壓力時,氣閥墊圈表面壓力值最小。在四種載荷作用下,也就是氣缸的不同工作過程中,氣閥墊圈壓力分布都極不均勻,且局部壓力低于ASME VIII Div. 1要求的最小墊圈工作壓力,說明此墊圈設(shè)計(jì)需要優(yōu)化。

4、改進(jìn)后氣閥墊圈有限元分析結(jié)果

圖12至圖15顯示了改進(jìn)后排氣閥墊圈在四個載荷作用下的應(yīng)力分布圖。從圖中可以看出,墊圈的應(yīng)力分布相對較均勻,但也是隨著氣缸和排氣閥腔的壓力變化而變化。

圖16和圖17分別是排氣閥墊圈和進(jìn)氣閥墊圈在其邊緣處壓力匯總圖,以及根據(jù)ASME VIII Div. 1計(jì)算得出的最小墊圈座壓力和最小墊圈工作壓力。從圖中可以看出,在四種載荷作用下,也就是氣缸的不同工作過程中,氣閥墊圈壓力均高于ASME VIII Div. 1要求的最小墊圈工作壓力且其壓力分布不均勻性較改進(jìn)前得到了極大的改善,說明此墊圈優(yōu)化設(shè)計(jì)是有效的。

4、分析結(jié)果討論

氣閥密封墊圈接觸表面合適的壓力是保證氣密性的必要條件。工作時墊圈接觸面壓力要高于ASME VIII Div 1要求的最低座壓壓力和根據(jù)氣閥氣壓計(jì)算出的最低工作壓力。

改進(jìn)前模型中墊圈兩接觸面的壓力分布極不均勻,在前沿邊處(鈍角處)的壓力顯著升高,遠(yuǎn)高于墊圈材料的屈服強(qiáng)度,會有塑性變形出現(xiàn)。且局部壓力低于密封需求的最小墊圈工作壓力,不滿足氣閥墊圈設(shè)計(jì)要求。

改進(jìn)后的墊圈形狀切除了橫截面銳角部分,橫截面從平行四邊形改變?yōu)殚L方形,減少了前沿邊處(鈍角處)的應(yīng)力,并且增加了墊圈接觸面寬度,接觸面壓力比較均勻且滿足ASME VIII Div 1要求的最低座壓壓力和最低工作壓力,滿足氣閥墊圈設(shè)計(jì)要求。

5、結(jié)論

本文采用ANSYS有限元程序,對往復(fù)式壓縮機(jī)氣缸氣閥墊圈進(jìn)行了應(yīng)力分析和設(shè)計(jì)優(yōu)化。分析結(jié)果表明,在氣閥工作過程中,墊圈接觸壓力不斷變化。通過對墊圈結(jié)構(gòu)設(shè)計(jì)進(jìn)行改進(jìn),其接觸壓力可以滿足氣閥密封要求且壓力分布較均勻,可為氣閥墊圈結(jié)構(gòu)典型設(shè)計(jì)提供技術(shù)參考依據(jù)。

參考文獻(xiàn)

1. C. Lee, K. Chiang, W. Chen, Rong. Chen, Design and Analysis of Gasket Sealing of Cylinder Head under Engine Operation Conditions, Finite Elements in Analysis and Design, 2005, 41, 1160-1174

2. S.W. Chyuan, Finite element simulation of a twin-cam 16-valve cylinder structure, Finite Elements Analysis and Design, 2000, 35, 199–212.

3. M. Krishna, M. Shunmugam, N. Prasad, A study on the sealing performance of bolted flange joints with gaskets using finite element analysis, International Journal of Pressure Vessels and Piping, 2007, 84(6), 349-357

4. A. Kadam and S. Ingale, Experimental and Numerical Analysis of Effect of Washer Size and Preload on Strength of Double Lap Double Bolted GFRP-To-Steel Joint, International Journal of Science and Research, 2017, 6(6), 2397-2402

5. ANSYS User Manual, 2016. 6. ASME Boiler & Pressure Vessel Code VIII, Div. 1, New York: ASME, 2001.

來源:本站原創(chuàng)

網(wǎng)友評論

條評論

最新評論